提纲

基本物理性能

制造加工性能

外观与触感

耐化学性和耐环境性

特殊要求

环保与法规

一个产品会有其重点关注参数指标,根据实际情况去灵活运用,以达到性能和成本的平衡。

1. 关键基本项: 附着力、硬度、耐磨性通常是最重要的基础。

2. 核心体验项: 外观(颜色、光泽、流平)和触感。

3. 耐久保障项: 耐化学性(汗液、酒精、清洁剂)、耐UV黄变、冷热冲击后的性能是关键耐久性指标。特别强调老化(热、湿、UV)后的附着力测试, 很多初始附着力好的漆在老化后会急剧下降。

4. 特定应用项: 根据最终产品的使用环境,侧重点可能不同(如户外用品更重UV、手柄更重耐磨、医疗设备更重耐化性和抗菌性)。

5. 法规符合性: 满足相关环保和产品安全要求是前提。

——————————————————————————————————

1.基本物理性能

1.1 附着力

测试漆膜与底材的结合强度,是衡量性能的最基本指标,附着力差会导致剥落。

测量方式

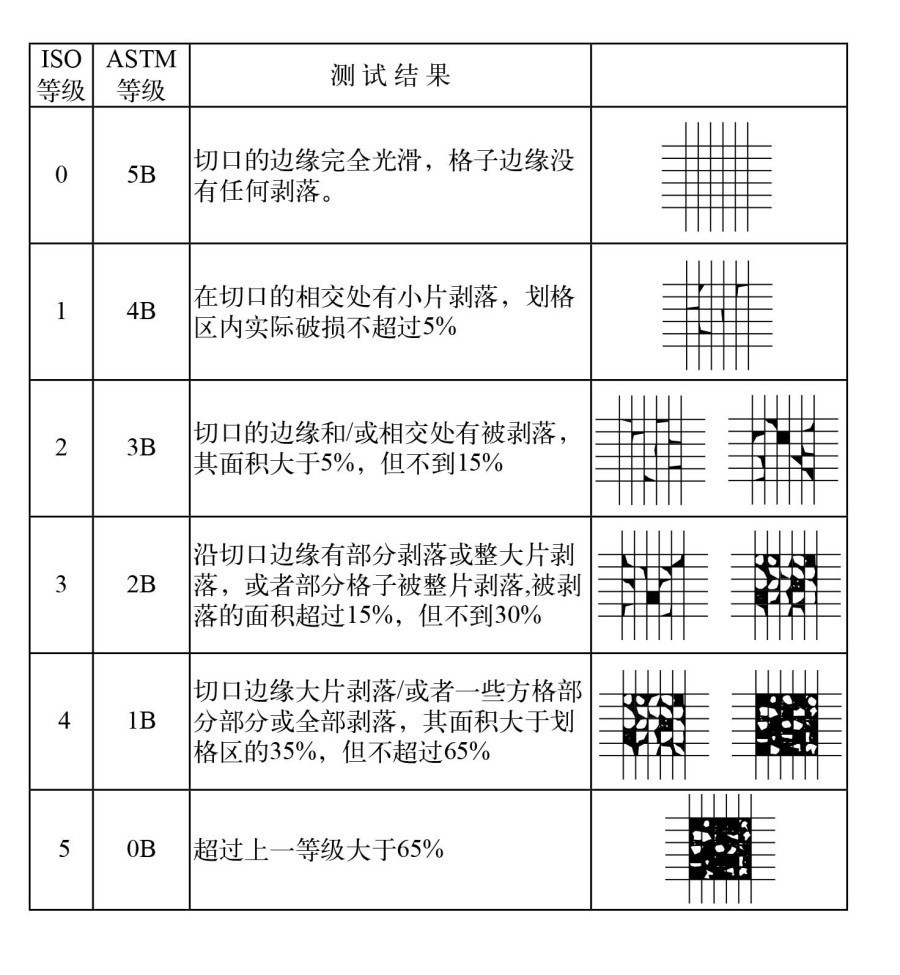

划格法/百格法: 用刀具将漆膜划成方格,贴胶带猛拉,观察脱落情况。要求通常达到最高等级(如5B)。是比较常用的测试方法,且快速便捷。

拉开法:用专用仪器将粘结在漆膜上的铝锭拉开,测量所需的拉力,可以精准测量附着力强度。拉开法适用于较厚涂层多涂层的产品上。

1.2 硬度

材料局部抵抗硬物压入其表面的能力。

测量方式

邵氏硬度计: 常用邵氏A型,用钝针在固定压力下刺入漆膜表面测量硬度。数值越低,漆膜越软。

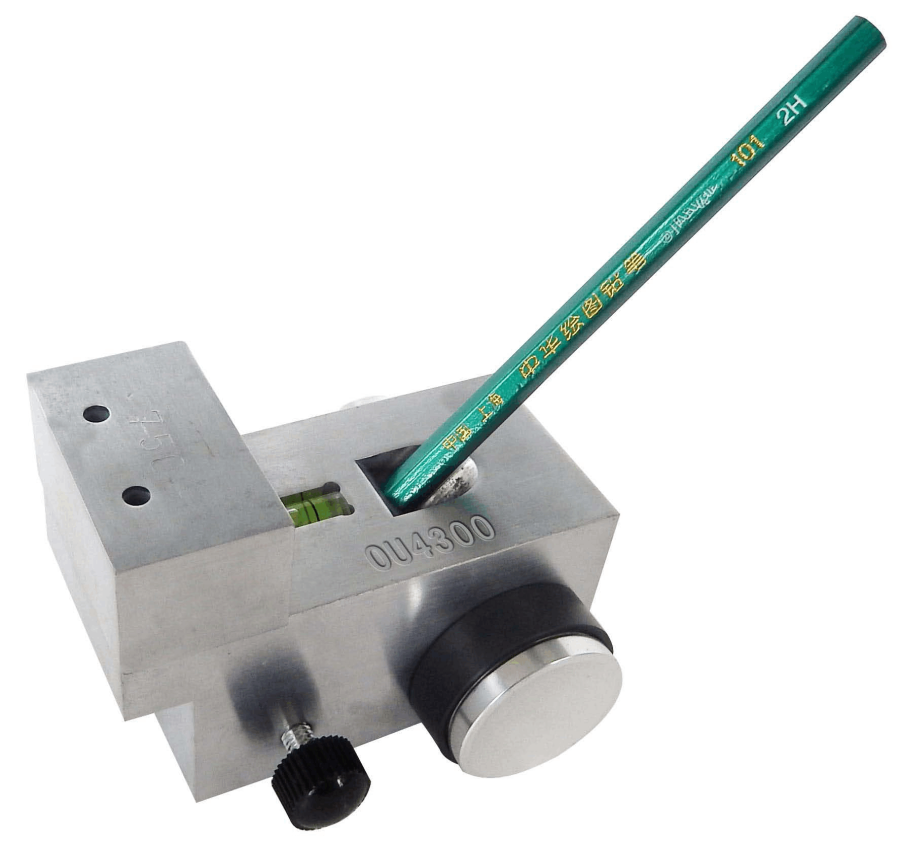

铅笔硬度测试:是一种通过不同硬度铅笔划痕评估涂膜耐磨性的标准方法,广泛应用于涂料、数码产品喷涂等领域。

1.3 厚度

电镀/化学镀金属层厚度(如镀锌、镍、铬、金):厚度大部分在0.01μm~50μm

漆面厚度(油漆、粉末涂料、清漆、电泳层):厚度大部分在1μm~500μm

测量方式

漆面厚度测量:漆膜仪,大部分手持式现场使用

镀膜厚度测量:材料科学级分析(元素/纳米厚度/微观形貌),依赖高精度实验室设备。主要使用X射线荧光仪 (XRF)、台阶仪/探针轮廓仪、椭偏仪、扫描电镜+能谱。

1.4 耐磨耗性

抵抗日常摩擦、刮擦造成损耗的能力。对于经常触摸或使用的部件尤为重要。

测量方式

硬币刮擦/指甲刮擦: 更实际但更主观的方法。

RCA纸带耐磨试验机:用标准磨耗纸在固定压力和速度下摩擦漆膜表面,直到磨穿或达到设定次数。报告磨穿所需次数或设定次数后的外观变化等级。

Taber磨耗试验机: 用特定的磨耗轮(如CS-10)在旋转的样品上摩擦,测量重量损失或磨穿圈数。

1.5 柔韧性/弹性恢复

漆膜或者外观表面在受力变形后恢复到原始形状的能力。

测量方式

弯曲试验:将涂漆样板围绕不同直径的轴弯曲,检查是否开裂。

压陷恢复测试: 用球形压头在一定压力下压陷漆膜一定时间,移除压力后测量压痕恢复的百分比和时间。

拉伸测试: 将漆膜从底材上取下制成样条(较难),或用弹性底材模拟,测量其断裂伸长率。

——————————————————————————————————

2. 制造加工性能

整理自百度百科

2.1 段差

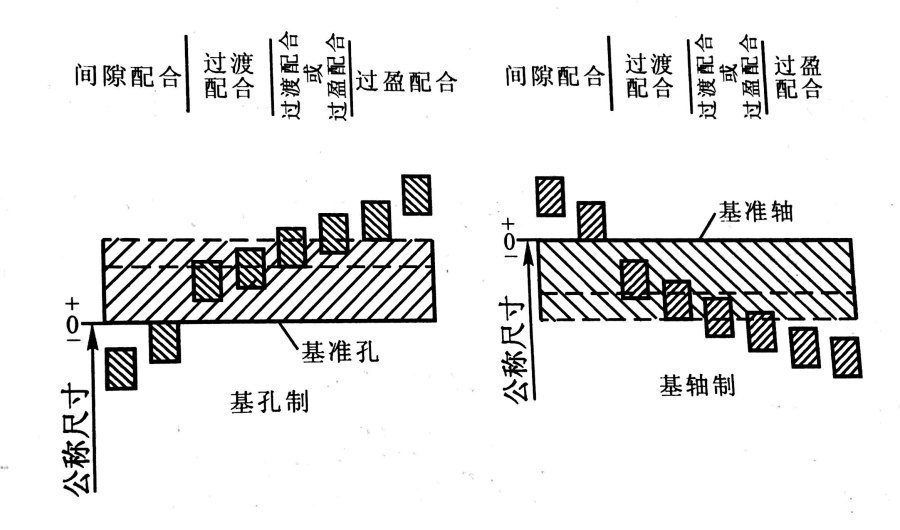

工业制造领域用于描述零部件配合面尺寸偏差的专业术语。

特指模具镶件或分型面因加工精度偏差导致的匹配偏差现象。这一概念在数据通信设备机箱装配工艺中被明确规定:A/B级表面的段差应小于1.5mm,若设计有预留值时则需控制在设计值加1.5mm范围内。

在工业质量控制体系中,段差与以下术语存在技术关联:

2.2 间隙

指静态配合面间的物理空隙,而段差强调动态装配产生的维度偏差。

2.3 断差

同义术语,常见于注塑成型工艺文件,与段差在检测标准中具有等价性。

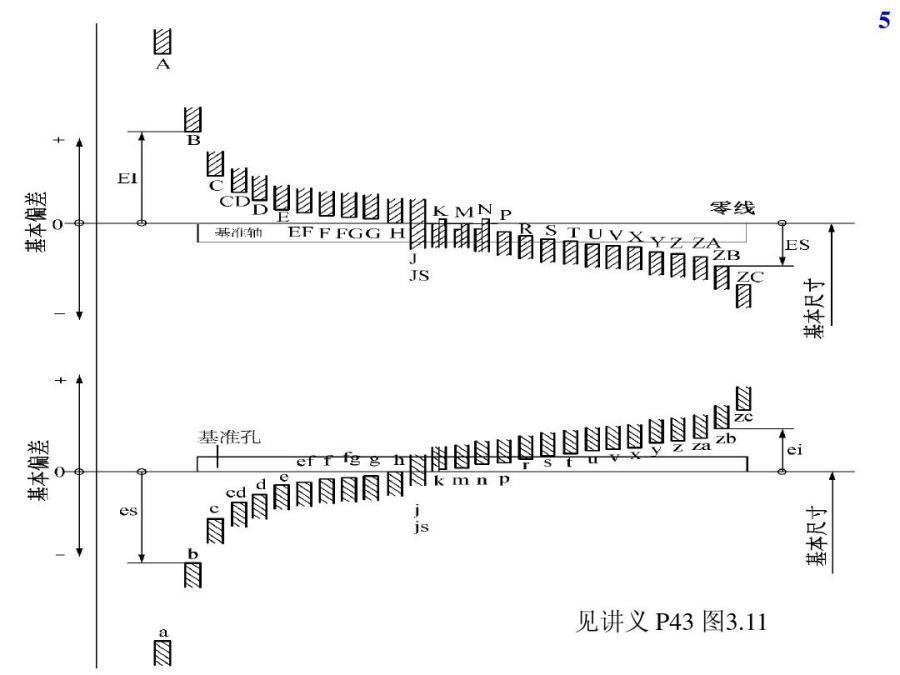

2.4 公差带

段差检测的理论依据,其阈值设定参考了GB/T 1804-m级中等公差等级要求。

2.5 形位公差

一般也叫几何公差,包括形状公差和位置公差,是几何误差的允许变动范围。

加工后的零件会有尺寸公差,因而构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置就存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,这些差异统称为形位公差。

直线度

直线度是表示零件上的直线要素实际形状保持理想直线的状况。也就是通常所说的平直程度。

平面度

平面度是表示零件的平面要素实际形状,保持理想平面的状况。也就是通常所说的平整程度。

圆度

圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。即通常所说的圆整程度。

圆柱度

圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

线轮廓度

线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

面轮廓度

面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

平行度

平行度是表示零件上被测实际要素相对于基准保持等距离的状况。也就是通常所说的保持平行的程度。

垂直度

垂直度是表示零件上被测要素相对于基准要素,保持正确的90°夹角状况。也就是通常所说的两要素之间保持正交的程度。

倾斜度

倾斜度是表示零件上两要素相对方向保持任意给定角度的正确状况。

对称度

对称度是表示零件上两对称中心要素保持在同一中心平面内的状态。

同轴度

同轴度是表示零件上被测轴线相对于基准轴线,保持在同一直线上的状况。也就是通常所说的共轴程度。

位置度

位置度是表示零件上的点、线、面等要素,相对其理想位置的准确状况。

圆跳动

圆跳动是表示零件上的回转表面在限定的测量面内,相对于基准轴线保持固定位置的状况。

全跳动

全跳动是指零件绕基准轴线作连续旋转时,沿整个被测表面上的跳动量。

——————————————————————————————————

3. 外观与触感

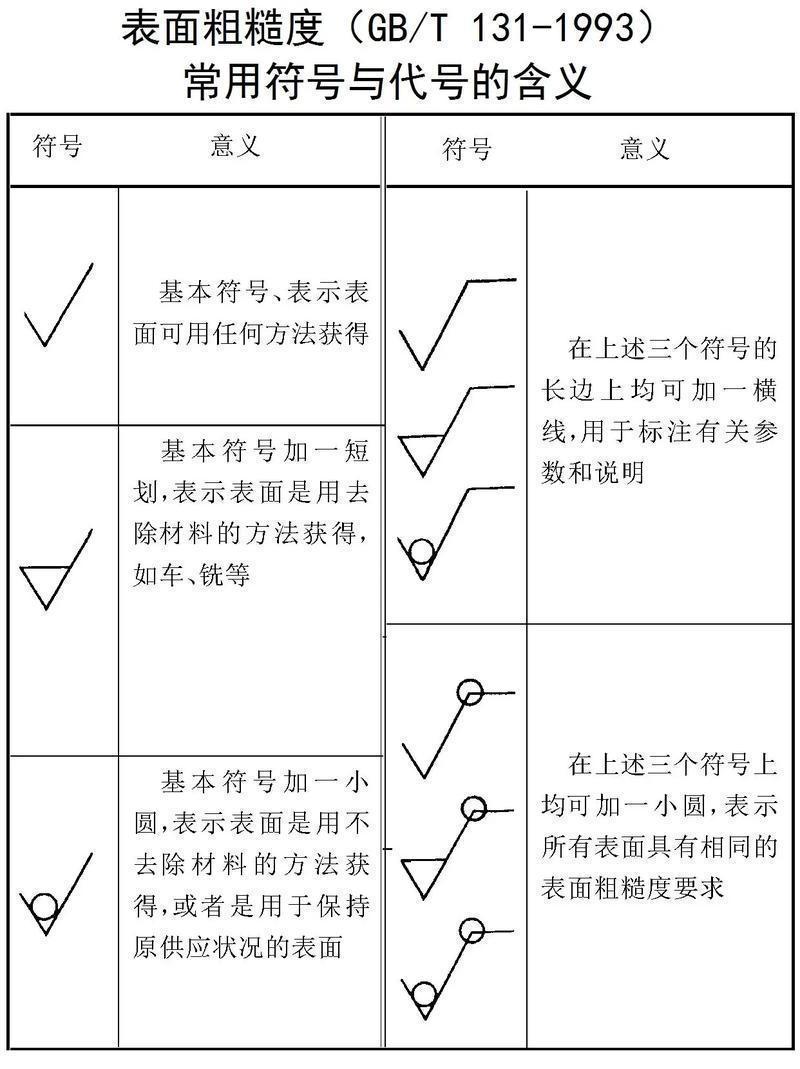

3.1 表面粗糙度

指加工表面具有的较小间距和微小峰谷的不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。表面粗糙度越小,则表面越光滑。通常把波距小于1mm尺寸的形貌特征归结为表面粗糙度,1~10mm尺寸的形貌特征定义为表面波纹度,大于10mm尺寸的形貌特征定义为表面形貌。

明显可见刀痕:Ra100、Ra50、Ra25。加工方式:粗车、粗刨、粗铣、钻孔

微见刀痕:Ra12.5、Ra6.3、Ra3.2。加工方式:精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向:Ra1.6、Ra0.8、Ra0.4。加工方式:精车、精磨、精铰、研磨

暗光泽面:Ra0.2、Ra0.1、Ra0.05。加工方式:研磨、珩磨、超精磨、抛光

测量方式:

比较法:将被测量表面与标有一定数值的粗糙度样板比较来确定被测表面粗糙度数值的方法。

触针法(仪器):一般将仅能显示表面粗糙度数值的测量工具称为表面粗糙度测量仪,同时能记录表面轮廓曲线的称为表面粗糙度轮廓仪

重点提示:

注塑产品中会经常出现的火花纹,是大家比较容易忽视的一种表面纹理。其纹面是麻点, 麻点粗细程度可以通过火花机的电流调整,但花纹形式就只有一种。它是铜公放电时在模具表面留下的烧蚀痕迹,电火花冲出来的时候可以有粗的和细的。

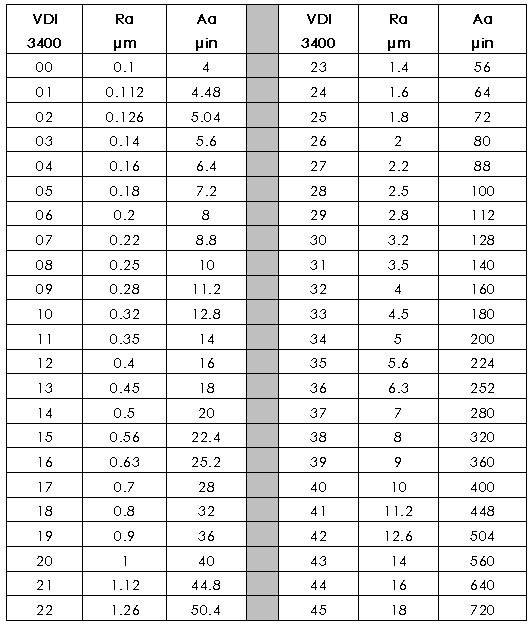

主要使用VDI3400纹板标准

VDI等级与粗糙度参数对照

火花纹衡量参考: 哑光效果中VDI 18与VDl 2纹理使用率最高,也有个别产品局部使用稍粗的VDI 24纹理。

3.2 光泽度

在特定几何条件下对材料表面反射光能力进行评价的物理量,主要取决于表面对光的镜面反射能力。

0-20GU:极粗糙表面,颜色暗淡,耐磨性弱。

20-40GU:粗糙表面,颜色稍暗,耐磨性一般。

40-60GU:中等光泽,颜色鲜艳度适中,耐磨性较好。

60-80GU:高光泽表面,反射清晰,耐磨性强。

80-100GU:镜面级光泽,反射效果极佳,耐磨性最优。

测量方式

光泽度仪,也叫光泽仪,是用来测定陶瓷、油漆、油墨、塑料、大理石、铝、电镀、五金等材料表面光泽度的仪器。高精度光泽度仪按照角度分为高光泽、中光泽和低光泽三种类型。

3.3 色差值

色差值一般评价颜色的差别,广泛应用于塑胶、印刷、油漆油墨、纺织服装等。

测量方式

确保批次间颜色匹配良好 (用ΔE值衡量)。

3.4 表面手感 (触感)

测量方式

主观评价: 多人盲测打分,与标准样或竞品对比。

摩擦系数测试: 测量手指/探针划过漆膜表面的摩擦力(动/静摩擦系数)。

表面粗糙度仪: (如轮廓仪) 测量表面的微观纹理(Ra, Rz值),更光滑通常手感更好。

——————————————————————————————————

4. 耐化学性和耐环境性

4.1 耐化学试剂

抵抗汗液、清洁剂、酒精、油脂、化妆品等日常接触物的性能。

测量方式

点滴法: 将特定试剂滴在漆膜上,覆盖玻璃罩,在规定时间后擦去,检查失光、变色、发粘、起皱、脱落等变化(通常要求无明显变化)。

溶剂摩擦: 用溶剂湿润的无尘布以固定力度反复摩擦漆膜表面,观察是否掉色或破损。 人工汗液测试: 特定测试模拟汗液成分的影响。

4.2 耐盐雾/水/耐高低温

抵抗潮湿环境、盐雾、高低温环境的性能。

测量方式

恒温恒湿试验:在高温高湿(如40°C, 95% RH)条件下放置规定时间(如24/48/96小时),取出恢复后检查附着力、外观、起泡等变化(要求附着力不降级)。

水浸渍试验: 将样板浸泡在常温或温水中规定时间。

高低温测试

盐雾测试

4.3 耐UV老化/光稳定性

抵抗阳光中紫外线造成的黄变、脆化、粉化、开裂的性能。

测量方式

QUV试验: 模拟紫外线照射(UVA或UVB灯管)和冷凝循环,加速老化。

氙灯老化试验: 模拟全光谱日光(包括可见光和红外)及湿气循环,更接近自然光。

结果评定: 定期取出检查色差(ΔE)、失光、粉化、开裂程度、以及关键性能(特别是附着力)的保持率。

4.4 高低温循环/冷热冲击

温度骤变时漆膜的稳定性

测量方式:

样板在高温(如70°C)和低温(如-20°C或-30°C)下交替放置,每个温度保持一段时间,循环多次,检查开裂、剥落、起泡等情况。

——————————————————————————————————

5. 特殊要求

不同材质的重点工艺流程控制

抗指纹性

——————————————————————————————————

6.环保与法规

RoHS、REACH、VOC: 必须符合销售地的相关法规要求,通常需要第三方检测报告。

重金属含量: 如Pb、Cd、Hg、Cr6+等的限量检测。

资料收集自网上资料、百度百科等,同时受限于个人专业性,部分术语难以以进行系统、完整的考证,仅为个人观点,如有纰漏欢迎指正。欢迎大家探讨交流。

小小心意,大大鼓励

本文章版权归 造型食堂 所有,禁止匿名转载及个人使用,任何商业用途均需联系原作者。

举报

沪公网安备 31011502009179号

沪公网安备 31011502009179号

这是结构,测试的活吧,学这些干叼,真卷

确实不错

这个收藏了

干货